Как работать с отчетом

По умолчанию отчет показывает состояние склада на текущий день. Для получения информации по остаткам товаров на другую дату, задайте ее в поле

Посмотреть остатки на дату

и нажмите кнопку

Обновить

.

Можно открывать несколько разных окон с отчетом, например, с разными товарами.

Чтобы получить информацию об остатках по определенному товару, достаточно набрать его название в поле

Поиск по товару

.

Из данного отчета можно открыть

отчет о движении товара

и

оборотно-сальдовую ведомость

.

Если отчет строится за прошедший период, то в нем отображаются все товары, даже

удаленные, если их остаток на выбранную дату был ненулевым.

Чтобы выбрать склады, по которым нужно получить данные, нажмите кнопку

Склад

и в открывшемся списке поставьте галочки напротив их названий (по умолчанию выбраны все склады предприятия).

Отчетные данные можно детализировать по складам или по номенклатурным группам: для выбора варианта отчета используется кнопка Вид.

Отчет по остаткам можно настраивать:

- Сортировать данные по большинству параметров (или нескольким параметрам одновременно),

- Выполнять группировку, в том числе многоуровневую,

- Фильтровать данные по большинству параметров (или нескольким параметрам),

- Отображать или скрывать параметры.

Настройка отчета выполняется аналогично настройке других отчетов в системе iiko, например, см. описание в разделе

Товары и склады

.

ОПТИМАЛЬНЫЙ РАЗМЕР ПАРТИИ ЗАКАЗА

Для нормирования сырья и материалов важно определить оптимальный размер партии заказа и частоту завоза. На размер партии заказа и оптимальную частоту завоза влияют следующие факторы:

На размер партии заказа и оптимальную частоту завоза влияют следующие факторы:

- объема спроса (оборота);

- транспортно-заготовительные расходы (доставка материалов до организации, погрузка на складе поставщика и разгрузка на складе покупателя);

- затраты на хранение запаса (аренда складского помещения; заработная плата кладовщиков, потери от естественной убыли имущества или убытки от снижения его потребительских качеств).

Одним из наиболее эффективных инструментов при расчете необходимого размера заказа является формула экономически оптимального размера заказа

(формула Харриса-Вильсона):

где ОРЗ — оптимальный размер заказа, ед. изм.;

А

— затраты на поставку единицы заказываемого продукта, руб.;

S

— потребность в заказываемом продукте, ед. изм.;

I

— затраты на хранение единицы заказываемого продукта, руб.

Важная деталь:

затраты на поставку единицы заказываемого продукта (А

) представляют собой издержки на поставку только одной товарной позиции.

Среднюю себестоимость запаса рассчитывают как среднее значение себестоимости на конец периода за последние 12 месяцев.

ПРИМЕР 4

Производственная компания приобретает сырье для изготовления стальных изделий. Затраты на поставку 1 т металлолома составляют 250 руб

., доля затрат на хранение 1 т лома — 10 %

от его средней стоимости за расчетный месяц (коэффициент 0,1).

Стоимость 1 т металлолома — 10 руб

., месячная потребность — 1500 т

.

Еще одним важным показателем, который обеспечивает бесперебойность заказа, является точка возобновления заказа.

Точку возобновления заказа

(Т з

) определяют по формуле:

Т з = Р з × Т

ц + З р,

где Р з — средний расход товара в расчете на единицу продолжительности заказа;

Т

ц — продолжительность цикла заказа (временной интервал между размещением заказа и его получением);

З р — размер резервного (гарантийного) запаса.

Рассмотрим пример расчета точки возобновления заказа.

ПРИМЕР 5

Производственная компания закупает металлолом. Годовой объем спроса составляет 18

000 т

и равен объему закупок (металлолом компания расходует равномерно). Заказ исполняется в течение 7 дней.

Примем для расчета, что в текущем году 360 дн. Тогда средний расход металла на единицу продолжительности заказа составит:

Р з = 18 000 т / 360 дн. × 7 дн. = 350 т

.

Страховой объем заказа составляет 50 % от спроса, то есть 50 % от расхода материала на изготовление заказа:

350 т × 50 % = 175 т

.

Определим точку возобновления заказа

:

Т з = 350 т + 175 т = 525 т

.

Данный показатель означает следующее: когда уровень запаса металлолома на складе достигает 525 т, нужно сделать очередной заказ поставщику.

- Величина запасов готовой продукции оказывает существенное влияние на доходы компании.

- Нормирование складских запасов позволяет эффективно использовать денежные средства.

- Нормирование готовой продукции помогает избежать затаривания склада или дефицита товарной продукции, который может привести к потере потенциальных клиентов, ухудшить имидж компании.

В отчете Остатки на складах

отображается количество товаров и готовых блюд на складе на определенную дату. С его помощью можно контролировать остатки и пополнять запасы товаров, выявлять просроченные продукты, корректировать отрицательные остатки.

4 Аварийный запас: разделяй и властвуй

В отличие от оперативного формирование аварийного запаса является менее формализованным. Однако существует ряд процедур, предлагаемых ниже, которые позволят облегчить процесс принятия решений.

На первом шаге рекомендуется применение АВС-анализа, основанного на широко известном правиле Парето

АВС-анализ заключается в классификации ресурсов (изделий кандидатов в аварийный запас) по степени важности:

- категория А — изделия, отсутствие которых в случае внепланового ремонта приведёт к длительному простою основного оборудования и невозможности реализации технологического процесса;

- категория В — изделия, отсутствие которых в случае внепланового ремонта приведёт к увеличению длительности простоя основного оборудования или частичной потере его производительности;

- категория С — изделия, отсутствие которых в случае внепланового ремонта не окажет существенного влияния на длительность простоя основного оборудования и его производительность (например, для резервируемого оборудования).

Изделия категории А должны быть в обязательном порядке включены в аварийный запас. В равной степени изделия категории С в аварийный запас не включаются.

Для принятия решения по изделиям категории В необходимо выполнение сравнения потенциальных потерь, которые могут быть вызваны увеличением длительности простоя основного оборудования или частичной потерей его производительности, с затратами на приобретение и хранение изделия с учётом издержки упущенных возможностей (недополученной прибыли на средства, затраченные на приобретение изделия) на период пребывания изделия в запасе. Эта дилемма в большинстве случаев может быть разрешена путём экспертной оценки. В спорных ситуациях для обоснования целесообразности возможно привлечение аппарата оценки эффективности инвестиций, аналогично упоминавшемуся ранее.

Количество изделий, включаемых в аварийный запас, устанавливается по той же формуле, что и для оперативного запаса. При этом для определения N используется минимальное время между двумя внеплановыми ремонтами, вызвавшими необходимость замены изделия. Полученное значение V округляется в большую сторону. При больших значениях V целесообразно пересмотреть сроки проведения плановых замен изделия.

Оптимизация неснижаемого остатка: советы и рекомендации

Неснижаемый остаток на складе – это минимальное количество товаров или материалов, которое должно быть на складе для обеспечения бесперебойной работы и выполнения заказов клиентов. Оптимизация этого остатка является важным аспектом эффективного управления складским хозяйством. В этом разделе мы рассмотрим несколько советов и рекомендаций по оптимизации неснижаемого остатка.

1. Анализ спроса и прогнозирование

Одним из первых шагов в оптимизации неснижаемого остатка является анализ спроса на товары или материалы. Необходимо изучить данные о продажах за предыдущий период, исследовать сезонные изменения спроса и прогнозировать будущие потребности. На основе полученной информации можно определить оптимальное количество товаров или материалов, которое должно быть на складе.

2. Управление поставками

Эффективное управление поставками является ключевым аспектом оптимизации неснижаемого остатка. Необходимо устанавливать точный график поставок с учетом прогнозирования спроса

Также важно поддерживать хорошие отношения с поставщиками и иметь возможность быстро реагировать на изменения спроса или другие факторы, которые могут влиять на остаток на складе

3. Система учета товаров

Оптимизация неснижаемого остатка часто связана с внедрением эффективной системы учета товаров. Такая система позволяет отслеживать движение товаров на складе, контролировать уровень запасов и своевременно производить заказы на пополнение

Важно выбрать подходящую систему учета, которая будет удовлетворять потребности вашего бизнеса и обеспечивать точность данных

4. Минимизация потерь и порчи

Одним из способов оптимизации неснижаемого остатка является минимизация потерь и порчи товаров или материалов. Необходимо внедрить меры по предотвращению утерь и повреждений, такие как улучшение системы хранения, организация правильной обработки и ухода за товарами, а также улучшение процесса погрузки и перевозки.

5. Поддержание оптимального уровня запасов

Определение оптимального уровня запасов является ключевым аспектом оптимизации неснижаемого остатка. С одной стороны, слишком большой остаток на складе может привести к замедлению оборачиваемости капитала и излишним расходам. С другой стороны, недостаточный остаток может привести к простою производства и упущению возможностей

Поэтому важно найти баланс и поддерживать оптимальный уровень запасов в соответствии с потребностями бизнеса

6. Использование современных технологий

В современном мире существуют широкие возможности для оптимизации неснижаемого остатка с использованием современных технологий. Автоматизированные системы учета и управления складом, прогнозирование спроса с использованием искусственного интеллекта, аналитические инструменты – все это может значительно упростить и улучшить процессы управления складом и оптимизации неснижаемого остатка.

Каждый бизнес имеет свои особенности, и оптимизация неснижаемого остатка на складе требует индивидуального подхода. Однако, учитывая приведенные советы и рекомендации, вы сможете разработать эффективную стратегию управления запасами и достичь оптимальных результатов.

Коррекция отрицательных остатков

Система iiko позволяет вести складской учет с образованием отрицательных остатков товаров или блюд на складе. Позиции, по которым образовались отрицательные остатки, в отчете выделены красным цветом.

Однако необходимо понимать, что отрицательный остаток – это сигнал о том, что что-то было сделано неправильно, или же ошибки делаются систематически.

Возможность работать с отрицательными остатками определяется правами доступа и настройками системы на закладке

Настройки учета.

Сличительная ведомость

Если ошибок не было или они уже все исправлены, а отрицательный остаток остался, то его нужно компенсировать с помощью сличительных инвентаризаций.

Приходная накладная

Еще одним способом коррекции отрицательных остатков является создание приходной накладной на товары, «ушедшие в минус», непосредственно из отчета Остатки на складах.

Выделите в списке товары с отрицательными остатками и в контекстном меню из группы

Отрицательные остатки

выберите одну из команд. В результате вы можете создать:

- Приходную накладную с нулевыми ценами (функция доступна при просмотре остатков в любом виде).

- Приходную накладную с ценами по себестоимости (функция доступна только при просмотре остатков в виде сводного отчета).

Также можно скопировать информацию о товаре с отрицательным остатком в буфер обмена, чтобы создать по ней необходимый складской документ. Для это служит команда

Действия → Отрицательные остатки → Копировать в буфер обмена.

Непродаваемые товарные запасы

Это те товарные запасы, которые в течении определённого периода времени постоянно были в наличии и не продавались. Определив сумму себестоимости непродаваемых товарных запасов, мы сможем понять находится ли данный параметр в принятой норме или нет. Если данный параметр будет превышать нормативный показатель, мы сможем сделать вывод, какая сумма себестоимости непродаваемых товарных запасов может быть уменьшена с помощью ряда мероприятий.

Период, который определяет неликвидность позиции, отличается для разных отраслей. Обычно период неликвидности зависит от периода поставки партии товара от поставщика. Так если поставка товара составляет 1 месяц (например, поставки из Европы) с момента размещения заказа до оприходывания товара на склад компании, то данным периодом обычно считается 3 месяца. Если же поставка товара составляет 3 месяца (например, поставки из Китая), то периодом для определения неликвидности может быть 6 месяцев и выше. В любом случае данный показатель является индивидуальным. Каждая компания самостоятельно определяет период, в течении которого постоянное наличие товара и отсутствие по нему продаж является недопустимым.

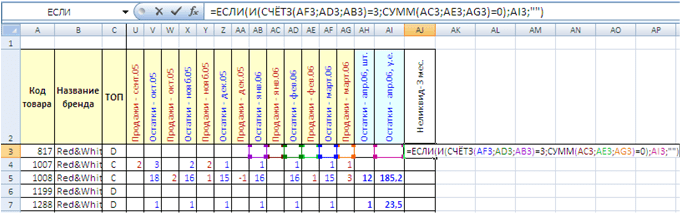

Давайте рассмотрим пример расчёта непродаваемых позиций в MS Excel.

Расчёт непродаваемых позиций в MS Excel.

Мы имеем статистику по продажам и остаткам компании «Удачный бизнес», которая специализируется на продаже продукции Red&White

(смотрите таблицу 1 выше).

Так как период поставки данного бренда составляет 1 месяц, то примем для дальнейших расчётов, что периодом для определения неликвидных позиции является 3 месяца.

Продлеваем таблицу столбиком «Неликвид-3 мес.». Для первой позиции таблицы (ячейка AJ3) пишем формулу:

=ЕСЛИ(И(СЧЁТЗ(AF3;AD3;AB3)=3;СУММ(AC3;AE3;AG3)=0);AI3;»»)

В основе формулы лежит функция ЕСЛИ, которая выводит в ячейку текущую себестоимость складских запасов, если позиция в течении последних трёх месяцев (ячейки AC3, AE3, AI3) не продавалась (в нашем случае сумма продаж равна нолю) и постоянно была в наличии.

Функция если имеет следующую структуру

- компонент 1 – лог_выражение,

- компонент 2 – значение_если_истина,

- компонент 3 – значение_если_ложь,

Для первого компонента мы указали следующее логическое выражение:

И(СЧЁТЗ(AF3;AD3;AB3)=3;СУММ(AC3;AE3;AG3)=0)

В основе логического выражения лежит логическая функция И, которая имеет структуру:

Если логические условия внутри функции И выполняются, тогда в силу вступает второй компонент функции ЕСЛИ (значение_если_истина). Если же условия внутри функции не выполняются, тогда вступает в силу третий компонент функции ЕСЛИ (значение_если_ложь).

В нашем случае мы использовали следующие условия внутри функции И:

- СЧЁТЗ(AF3;AD3;AB3)=3 – функция СЧЁТЗ подсчитывает количество непустых ячеек в указанном диапазоне, т.е. если на начало каждого месяца по текущей позиции было наличие, тогда условие выполняется,

- СУММ(AC3;AE3;AG3)=0 – функция СУММ суммирует значения в указанном диапазоне, т.е. если в течении последних трёх месяцев сумма продаж равно 0 (нолю), товар не продавался, тогда условие выполняется.

Протягиваем (копируем) формулу, написанную в ячейке AJ3 до конца таблицы. Таким образом мы для каждой позиции проводим расчёт по выявлению непродаваемости позиции.

Для определения общем себестоимости непродаваемых позиций можно использовать несколько методов:

- сводные таблицы,

- фильтрация диапазона,

- функция СУММ.

В нашем примере мы используем функцию СУММ. В ячейке AJ1 пишем формулу:

СУММ(AJ3:AJ1075)

AJ3:AJ1075 – это диапазон суммирования, в котором мы отобразили до этого себестоимость каждой позиции, если она была в наличии последние три месяца и не продавалась.

После проведения расчётов мы имеем, что себестоимость складских запасов непродаваемых позиций в течении последних трёх месяцев составляет 16 431 у.е. Это почти 41% от общей себестоимости товарных запасов (40 174 у.е.).

Обеспечение потребностей по планируемым закупкам

Если к срокам обеспечения потребностей применяются особые требования, то используется объемно-календарное планирование. Оно подразумевает обеспечение потребностей с помощью формирования заказов поставщику на основе заранее сформированных планов закупок.

Планы закупок формируются в ручном или автоматическом режиме с учетом различных источников данных планирования. Источниками для прогнозов могут быть: информация о заказах покупателей, продажи за истекший период времени, объем закупок за определенное время и пр.

Также могут учитываться различные потребности организации, например, заказы внутренних подразделений, заказы от собственных магазинов или торговых точек и пр.

Работа по обеспечению потребностей по планам закупок осуществляется на рабочем месте «Формирование заказов поставщикам по планам».

С его помощью можно:

- анализировать потребности по планам закупок и уточнять объем товара, который необходим для заказа у поставщика;

- определять состав и количество заказа у поставщика;

- выбирать поставщиков, определять условия работы с ними, выбирать склад для обеспечения;

- формировать заказы поставщикам на необходимое количество товаров.

Процесс формирования заказов поставщикам по планам закупок представлен на схеме:

Мне нравится

Основной принцип логистики управления запасами заключается в том, чтобы продукт/товар поступал в нужное время в нужное место и с минимальными издержками.

Вне зависимости от того, как организована логистическая структура Компании, неизменными остаются три основных вопроса: когда заказывать, сколько заказывать и как управлять запасами.

Важно не только организовать систему движения товарных потоков, но и определить где, сколько и какого товара хранить, чтобы обеспечить снабжение клиентов с заданным уровнем сервиса и минимальными издержками.

Существуют разные методы организации системы товародвижения. Некоторые компании для повышения эффективности логистической системы и оптимизации издержек разделяют товарный ассортимент на группы и для каждой группы применяют свои методы организации системы товародвижения

Некоторые компании для повышения эффективности логистической системы и оптимизации издержек разделяют товарный ассортимент на группы и для каждой группы применяют свои методы организации системы товародвижения.

Один из вариантов разделения ассортимента на группы, который может быть применим в дальнейшем для определения метода организации системы товародвижения, основан на частоте и равномерности спроса товара клиентами.

Можно разделить ассортимент по следующему принципу:

Массовый товар

— товар массового спроса, постоянно необходимый основной массе клиентов и имеющий высокую частоту потребления.

Ассортиментный товар

— товар не массового спроса, но потребляется отдельными клиентами и имеет эпизодический спрос.

Заказной товар

— товар, предназначенный для удовлетворения особых потребностей отдельных клиентов или для пробных продаж.

Разделение товара на группы можно проводить либо используя статистику частоты спроса, либо применив экспертную оценку определения принадлежности товара к той или иной группе.

Организация снабжения по товарам Массового ассортимента достаточно проста. Продажи товаров данной группы равномерные: при организации снабжения можно опираться на статистику продаж и с достаточно высокой точностью прогнозировать спрос. Зная продажи/прогнозы, технологический срок исполнения поставки, условия поставки, и определив желаемый уровень сервиса для клиентов – построить систему товародвижения несложно.

По Заказному товару самым простым и эффективным является решение не создавать запасы на складе, и осуществлять поставку под потребности каждого отдельного клиента в строго оговоренные сроки. В этом случае нет неразумных трат средств на создание запасов, и, в то же время, клиент заранее проинформирован о том, когда и на каких условиях он получит данный товар.

Наиболее сложным остается вопрос, как организовать снабжение и сколько хранить запаса по товарам значимым, но имеющим неравномерный эпизодический спрос – ассортиментному товару.

Для организации снабжения складов по товарам с неравномерным (эпизодическим) спросом — ассортиментному товару — можно использовать метод формирования товарного запаса на основе неснижаемого остатка

.

Основная идея метода — определяется количество, которое планируется в любой момент времени иметь на складе . То есть, говоря другими словами, снабжение организуется в соответствии с тем, какой средний складской запас мы готовы хранить по тому или иному товару.

Реализовать данный метод можно по-разному.

Вот один из возможных вариантов:

Методы оптимизации складских запасов

Для достижения максимальной оптимизации используются методы, которые подбираются конкретно под коммерческую потребность той или иной компании:

- Анализ расходов и возможности снижения трат

- Стратегический поиск поставщиков товаров, для экономии временных и денежных ресурсов компании

- Достижение низкого уровня расходов на товары и услуги, используя экспертизу по источникам и инструментам закупок товаров

- Осуществление инвестирования в электронные закупки.

Оптимизация проводится путем проведения ряда операций, а именно сбора данных, построения модели, прогнозирования и планирования.

Способы планирования запасов

Стоит обратить внимание на то, что товар, который находится на складе, может потерять свою актуальность, или может закончиться его срок годности или реализации. И чем больший объем товара попадет под такой риск, тем больше будет убыток

Все это говорит о большом значении ведения и обновления запасов на складах.

Потому, выделяются два способа по ведению запасов — плановый способ и способ согласно спросу. Важным вопросом остается количество запасов, от которого зависит стратегия размещения товаров и далее стратегия продаж компании.

Организация эффективного управления запасами основывается на правильно выстроенной системе компании. Данная система четко определяет три основных фактора для ведения складских запасов:

- вид товара

- количество товара

- время закупки товара.

Каждый из этих факторов имеет большое значение и отображается на объемах складских запасов.

Чтобы обеспечить постоянное наличие нужных запасов и не допустить образование излишков, необходимо соблюдать буфер запаса. Буфер запаса устанавливается в компаниях, основываясь на среднем уровне потребления до следующей закупки товаров, и складские запасы постоянно должны держаться приблизительно на уровне этого буфера. Таким образом, можно осуществить оптимизацию складских запасов, при которой будут достигнуты непрерывные продажи при минимальных запасах на складе.

Расширенное поддержание запасов на складе

Расширенное поддержание запасов на складе помогает решать следующие задачи:

- контролировать текущий остаток товара на складе;

- определять максимальный и минимальный запасы;

- определять способ и метод обеспечения потребностей;

- выбирать источник обеспечения потребностей;

- рассчитывать среднедневное потребления товаров;

- определять поставщиков и условия работы с ними;

- формировать сроки и графики поставки товаров;

- формировать различные заказы.

Расширенное поддержание запасов на складе подразумевает указание:

- способов обеспечения потребностей;

- методов обеспечения потребностей;

- параметров поддержания запаса, соответствующих методам обеспечения потребностей;

- сроков и графиков поставки товаров.

При расширенном поддержании запасов на складе потребности возможно обеспечивать несколькими способами, среди них:

- приобретение у поставщика;

- перемещение товара между складами;

- сборка;

- производство силами переработчика.

В прикладном решении есть инструмент «Способ обеспечения потребностей», с помощью которого можно определять способы обеспечения потребностей и правила формирования заказов. Правила позволяют автоматически рассчитывать дату поставки и отгрузки товаров.

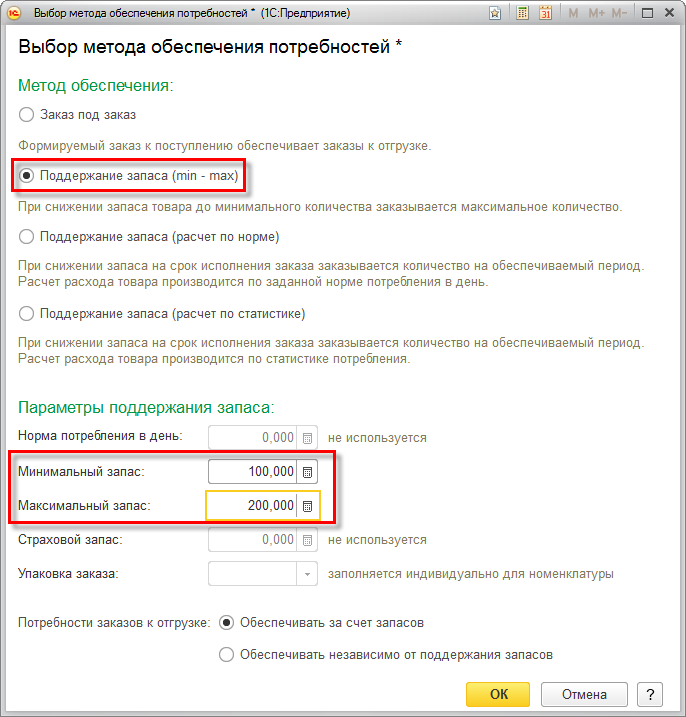

Методы обеспечения потребностей, применяемые для поддержания запасов на складе, помогают решить главную задачу — сформировать потребности в заказе товаров в момент, когда на складе остаток товаров меньше или равен минимуму.

Если запас товаров находится в минимальном количестве, то системой будет рекомендовано заказать количество, равное максимальному запасу.

Чтобы поддерживать неснижаемый уровень остатка товаров на складе, можно применять различные методы обеспечения потребностей и соответствующие им параметры поддержания запасов.

С помощью инструмента «Поддержание запаса» можно контролировать уровень запаса остатков товара на минимальном или максимальном уровне в зависимости от потребностей. Данные о максимальном или минимальном запасе заносятся вручную. Минимальный остаток фиксируется на срок покупки, а максимальный – на обеспечиваемый период.

К примеру, на складе нет нужного товара, минимальный желаемый остаток которого равен 100 штукам, а максимальный — 300 штукам. Заказов на отгрузку к обеспечению нет. С учетом этих данных система рекомендует заказать товар в размере 300 штук, потому что существующий остаток товаров на складе меньше минимального уровня.

Пример расчета количества товаров, рекомендуемого к заказу для поддержания запаса, представлен на схеме.

С помощью поддержания запаса, который рассчитывается по норме, обеспечивается поддержание запасов на складе с учетом дневной нормы потребления товаров. Расчет минимального и максимального запасов происходит с учетом среднедневного потребления.

С помощью поддержания запаса, который рассчитывается по статистике, обеспечивается поддержка запасов на складе в соответствии с данными продаж, которые учитываются в расчете среднедневного потребления товаров, а также минимального и максимального запасов.

Размер минимальных, максимальных остатков и фактический остаток товаров на складе учитываются при расчете общего количества товаров, рекомендуемого системой к заказу, чтобы поддержать запас.

Количество товаров, необходимое к заказу для поддержания запасов на складе, автоматически рассчитывается для всех товарных позиций. Система рекомендует к заказу только те товары, запасы которых на складе меньше или равны минимальному остатку.

![Автоматизация расчета потребности [документация virtualpos]](http://russianaudit.ru/wp-content/uploads/4/1/e/41e8c1777344765d243a8ec380ccf220.png)